3D-Drucker für den heimischen Schreibtisch kosten als Bastelkit einige hundert Euro und sind so etwas wie eine kleine Plastikteilefabrik auf dem Schreibtisch.

„Innerhalb der nächsten zehn Jahre werden persönliche 3D-Drucker auf Schreibtischen absolut total normal sein“, sagte Bre Pettis von Makerbot Industries jüngst in einem Interview mit der Firma Shapeways. Möglich, funktional und verfügbar sind solche Geräte für daheim schon heute. Sie formen Schicht für Schicht Objekte aus Plastik nach Daten, die ein Computer liefert — wie ein herkömmlicher Drucker eben, nur in drei Dimensionen. Der Benutzer kann damit seine selbst gestalteten oder im Internet gefundenen Designs einfach sofort zu Hause physische Realität werden lassen.

Es gibt solche Geräte im Prototypenbau oder der Architektur schon eine geraume Zeit. Sie schichten Teile aus verschiedenen Kunststoffen, Gips oder sogar Metall; Teile, mit denen man eine Idee ausprobieren kann oder hochindividuelle Teile, deren Herstellung im klassischen Verfahren, etwa mit einer Kunststoffform, zu aufwendig wäre. Doch obwohl diese 3D-Drucker in den letzten Jahren massiv im Preis gesunken sind, ist dieser immer noch uninteressant für den heimischen Schreibtisch. Der farbig ausgebende ZPrinter 650 etwa kostet alles in allem gute 60.000 Euro. Nicht nur in den USA gibt es jedoch Starterkits, die 3D-Druck schon für einige hundert Dollar ermöglichen, und die Bastler, die „Early Adopters“ wähnen sich bereits in der Geburtsstunde eines Star-Trek-ähnlichen Paradieses des Eigenbaus.

Eines dieser Eigenbau-Projekte ist RepRap, kurz für „Replicating Rapid prototyper“. Da viele Teile des Reprap aus Kunststoff bestehen, kann (und soll) es Teile seiner selbst replizieren. Die restlichen Teile kosten insgesamt etwa 400 Euro und können im ganz normalen Baumarkt und Elektronikhandel erworben werden. Schon 2006 erstellte ein Reprap-Prototyp das erste Mal einen Teil seiner selbst, 2008 druckte eine Maschine sämtliche erforderliche Kunststoffteile für eine neue Maschine aus, die wiederum kurz darauf das erste Teil der wiederum nächsten Generation produzierte. Der Reprap ist eine sehr offene Konstruktion aus einem schrittweise absenkbaren Teller und einem Druckkopf. Letzterer schmilzt einen dünnen Faden auf den Teller, malt eine ganze Schicht damit. Dann senkt sich der Teller ein kleines Stück ab und der Prozess beginnt von vorne. Es ist im Prinzip wie diese 3D-Puzzles der Achtziger, bei denen am Ende aus vielen Pappschichten ein Kopf oder ein Globus entsteht.

Wie bei einem Laserdrucker stammen die Druckdaten aus einem Computer, genauer: aus einem CAD-Programm, mit dem Architekten wie Ingenieure an ihren Workstations die spätere Wirklichkeit entwerfen. Die CAD-Modelle werden von einer speziellen Software in virtuelle Scheiben geschnitten, die der 3D-Drucker dann entsprechend aufträgt. Das Wunder digitaler Daten. Man kann sich weltweit dieselbe Bahnfahrkarte auf Papier ausdrucken, man kann sich jetzt jedoch auch weltweit denselben Flaschenöffner einfach in Plastik ausdrucken — ohne Post, ohne große Fabrik, denn die Arbeit erledigt die kleine Fabrik auf dem Schreibtisch.

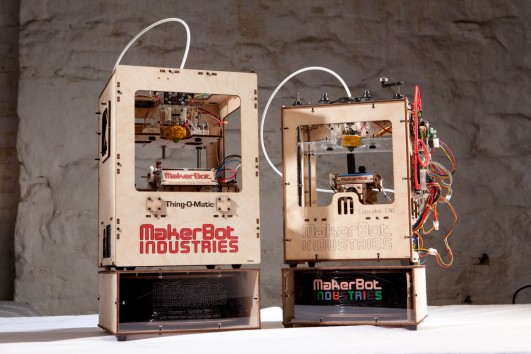

Alles an Reprap ist Open Source, das heißt: alles an ihm ist frei verwendbar und modifizierbar. Jeder, der eine bessere oder einfach andere Idee hat, wie etwas funktionieren soll, kann somit recht einfach die Programmierung oder das Design der Komponenten anpassen — wenn er zu seiner Idee auch entsprechende praktische Fertigkeiten hat. Und die Reprap-Community tut genau das. Es ist wie beim Betriebssystem Linux, und wie dort überwiegt der Anteil jener Leute, die sich selber zu helfen wissen und das auch wollen. Es ist nicht jedermanns Sache, sich auf die Ursachensuche in einer selbstgebauten Maschine zu begeben, wenn dort ein Stellmotor nicht richtig arbeitet. Deshalb gibt es, ebenfalls wie bei Linux, gerade einige Anbieter, die es weniger technikaffinen Kunden einfacher machen möchten. Sie verkaufen fertige Bausätze inklusive Spezialwerkzeuge für 950 Dollar (Makerbot Industries) oder gleich komplett fertig montierte 3D-Drucker für knapp 2000 britische Pfund (www.bitsfrombytes.com). Nicht so billig wie ein DVD-Player aus China, aber auf jeden Fall in Reichweite für Privatanwender.

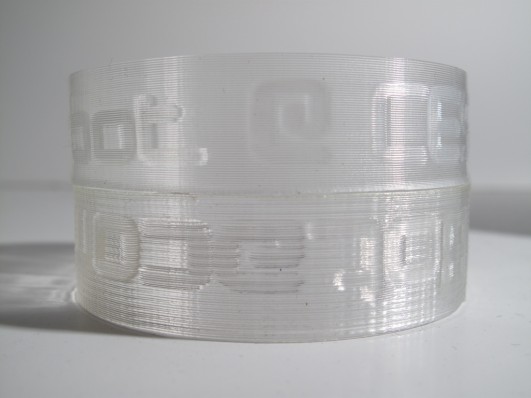

Die entstehenden Plastikteile sehen im Vergleich zu ihren nahezu perfekten Pendants aus professionellen Maschinen wie dem sehr genauen Acryl-3D-Drucker etwas grob aus, doch dasselbe galt für die Druckergebnisse der ersten Nadeldrucker. Heute gibt es im Media Markt Farblaserdrucker für einen metaphorischen Appel und ein metaphorisches Ei. Es gibt weitere Parallelen: Als die ersten Farblaserdrucker auf den Markt kamen, gab es ernste Bedenken, diese könnten zu einem krassen Anstieg der Falschgeldproduktion führen. Deshalb druckten die Geräte einiger amerikanischer Hersteller automatisch ein identifizierendes, praktisch unsichtbares Punkteraster mit einer eindeutigen Hersteller- und Gerätenummer mit auf jeden Druck. Falschgeld aus Laserdruckern hat sich nicht als ernsthaftes, singuläres Problem herausgestellt. Heute gibt es Bedenken, dass 3D-Drucker zukünftig Produktpiraterie fördern könnten. Denn das Gegenstück zu diesen Druckern, die 3D-Scanner, gibt es mittlerweile ebenfalls zu erschwinglichen Preisen. Die Angst ist also, dass jeder mit recht geringen technischen Mitteln ein Produkt einfach kopieren und diese Kopien über das Internet verteilen kann. Ob daraus in späterer Zeit ein größerer Kostenfaktor entsteht als durch die mit heutigen Mitteln arbeitenden Produktpiraten, kann niemand beantworten. Wahrscheinlich erscheint es derzeit nicht.

Sehr wahrscheinlich ist jedoch, dass immer besser funktionierende Minifabriken auf unseren Schreibtischen den Handel mit solchen kleinen Gegenständen grundlegend ändern. Regionen der dritten Welt mit sehr geringer Kapitalkraft hätten auf einmal die Möglichkeit, schnell und billig an dringend benötigte Teile zu kommen, wenn nur eine Person in der weiteren Umgebung so ein Gerät besitzt. Auch der Postversand wird für Spezialteile überflüssig. Der Kunde holt sich die Daten online vom Händler oder Hersteller, um sie sofort daheim auszudrucken — selbst, wenn das nachts um drei ist. Wie das Beispiel digitale Musik gezeigt hat und das Beispiel digitale Filme noch zeigen wird, gibt es in so einem digitalsierten Marktumfeld durchaus weiterhin die Möglichkeit, als Händler Geld zu verdienen. Für Dienstleister öffnen sich gar ganz neue Areale. Zum Beispiel die Reparatur: Geht heute das Plastikgehäuse eines billigen Geräts, einer Maus oder eines USB-Verteilers kaputt, kann man meistens das ganze Gerät wegwerfen. In naher Zukunft bittet man (zum Beispiel in einem entsprechenden Web-Forum) darum, dass jemand ein heiles Teil 3D-einscannt und diese Datei schickt, damit man aus ihr einfach einen Ersatz drucken kann. Viele Enthusiasten hegen die berechtigte Hoffnung, dass 3D-Drucker für insgesamt weniger statt mehr Plastik sorgen: weniger Verpackung durch weniger Versand, weniger weggeworfene Geräte, exakte Anpassbarkeit schon im Ausdruck („ich brauche nur das halbe Teil“). Man kann diese ersten Heimfabriken sogar mit Polyactiden als Rohstoff bestücken. Produkte aus diesem Bio-Kunststoff zersetzen sich in industriellen Kompostieranlagen innerhalb einiger Monate. Zudem entstehen Polyactide aus nachwachsenden Rohstoffen wie Mais statt wie bei konventionellen Kunststoffen aus Erdöl.

Während die meisten Leute noch nichtmal wissen, dass es überhaupt sowas wie 3D-Drucker gibt, tüfteln Forscher bereits daran, funktionale elektronische Geräte inklusive ihrer Schaltkreise auszudrucken. Beim Reprap-Projekt überlegt sich die dortige Gemeinschaft, wie man mit den bestehenden Mitteln möglichst einfach Platinen für elektronische Komponenten erstellen könnte. Eine Möglichkeit wäre, leitendes Material aufzutragen, was sich simpler anhört, als es ist. Traditionell ätzen Platinenbauer kupferbeschichtete Rohlinge, nachdem sie Teile davon mit einer Schutzschicht überziehen. Das Metall darunter bleibt dann im Säurebad bestehen. Ebendiesen Schutz könnte auch der Reprapper aufmalen, in der einfachsten Variante mit einem entsprechenden Filzstift, der statt der Plastikdüse über die Platine bewegt wird. Oder einfach wie gehabt Kunststoff auftragen als Schutz. Einen Schritt weiter gehen Druckverfahren, die gleich Halbleiterpolymere auftragen. Im Labor gelingt es Forschern bereits, einfache Schaltkreise komplett zu drucken. In einer spannenden möglichen Zukunft kann man Kleingeräte wie MP3-Player einfach inklusive OLED-Display neu ausdrucken, wenn man sie mal wieder verloren hat.

Wer jetzt neugierig geworden ist, aber noch nicht neugierig genug, um hunderte von Euros nebst einiger Stunden Arbeit zu investieren, für den gibt es eine Fülle von Dienstleistern, die Daten entgegennehmen und den Kunden die fertigen 3D-Objekte zuschicken. Die eingangs erwähnte Firma Shapeways.com aus den Niederlanden ist ein Beispiel, ähnliche Geschäftsmodelle gibt es jedoch auch in praktisch jedem Bundesland der BRD. Hier in Baden-Württemberg zum Beispiel Protoprint. Auch viele Zahnlabors fertigen ihre Kronen in solchen Geräten aus Metall oder Keramik, da sie ja ohnehin individuell verschiedene Kauflächen berücksichtigen müssen. Überhaupt begegnet man 3D-gedruckten Teilen immer häufiger. Auf meinem Schreibtisch liegt zum Beispiel ein Motorradzubehörteil aus der Minifabrik. Und vielleicht bringt Sie diese 3D-gedruckte Gegenwart auf eine eigene Idee für eine bessere Zukunft, denn wie Bre Pettis von Makerbot Industries sagte: „Wenn du in dieser jetzigen Zeit gelangweilt bist, machst du etwas falsch.“

Und was macht man jetzt damit? Guckstu hier: